Case Study: Convogliatore in Nylon Caricato Carbonio

In questo case study potrete vedere come è stato realizzato un convogliatore d’aria in nylon caricato carbonio. Tradizionalmente, l’azienda cliente produrrebbe questo particolare utilizzando l’acciaio, richiedendo costi e lavori aggiuntivi (saldatura in più parti). L’utilizzo della stampa 3D ha permesso di produrre un pezzo monolitico che ha ridotto notevolmente le tempistiche di produzione e migliorato la fluidodinamica del particolare.

OBIETTIVI

- Realizzare un particolare monolitico, senza giunzioni e saldature

- Ridurre notevolmente le perdite di carico durante il funzionamento

- Rispettare tempi di consegna ristretti

L’utilizzo della tecnologia FDM e del materiale Nylon caricato carbonio hanno consentito di:

- Realizzare un particolare cavo ad alta complessità geometrica

- Realizzare un particolare dalle prestazioni meccaniche elevate

- Ridurre il peso del particolare

PROCESSO DI REALIZZAZIONE

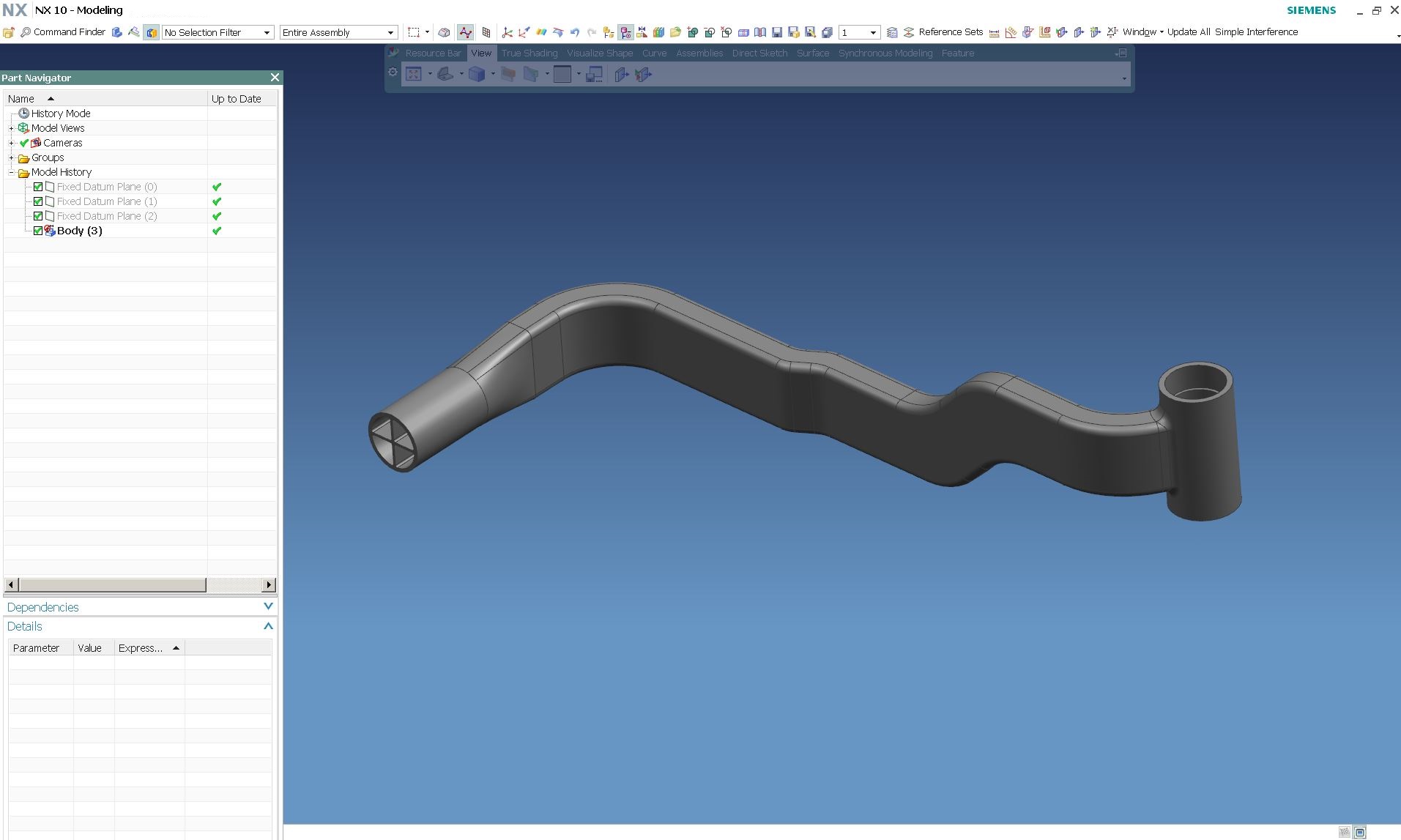

STEP 1: Progettazione

L’attività si sviluppa con la progettazione del particolare richiesto: il modello 3D è stato migliorato e ottimizzato in base alle esigenze del cliente.

Progettazione CAD del convogliatore d’aria

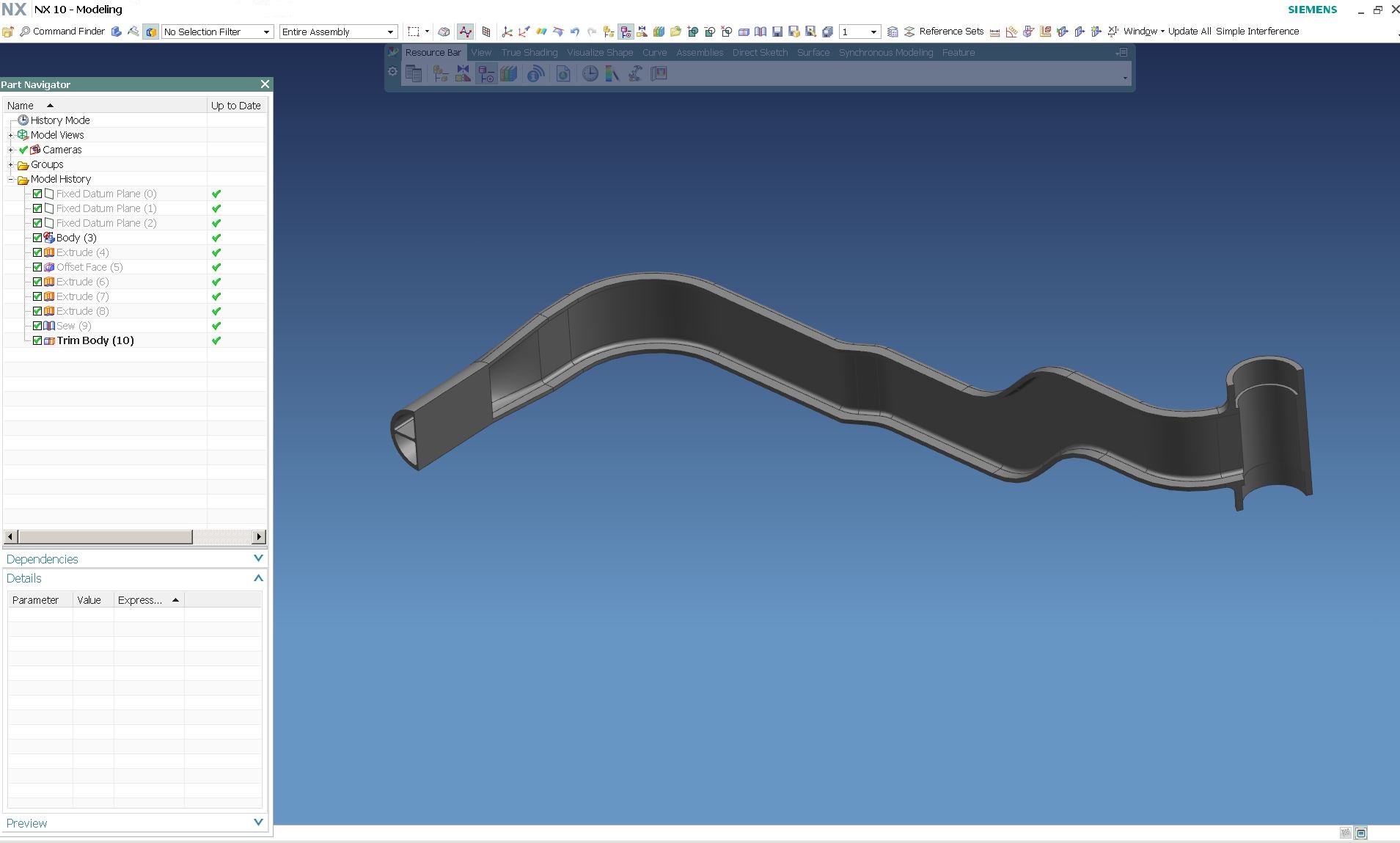

Alle estremità sono state inserite delle nervature strutturali con l’obiettivo di realizzare parti che potessero resistere al fissaggio dei manicotti.

Convogliatore sezionato

STEP 2: Produzione

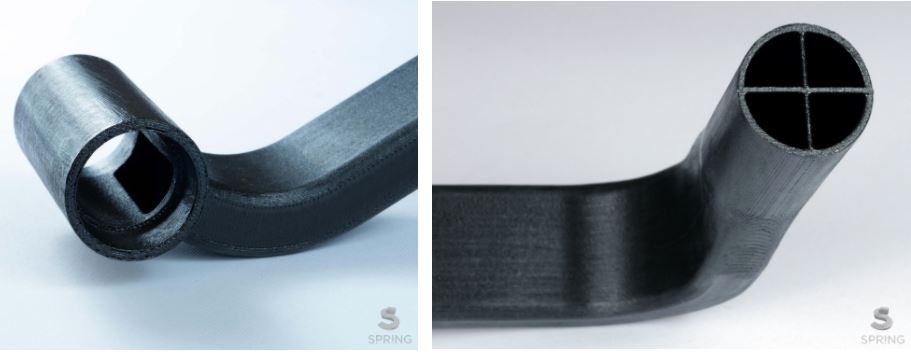

Le stampanti 3D di Spring hanno permesso di realizzare il pezzo monolitico, senza dover quindi ricorrere a giunzioni e saldature. Il materiale scelto per la realizzazione del convogliatore è il Nylon Caricato Carbonio (tecnologia FDM), estremamente rigido, resistente e ideale per applicazioni di Metal Replacement.

La possibilità di utilizzare un supporto solubile ha permesso di ottimizzare la geometria del particolare senza nessun vincolo progettuale.

Dettaglio delle zone di attacco dei manicotti

STEP 3: Controllo Qualità

Nella fase finale abbiamo potuto verificare i diametri di accoppiamento tramite i nostri sistemi di controllo qualità a scansione laser.

RISULTATI RAGGIUNTI

| SOLUZIONE PRECEDENTE | SOLUZIONE SPRING | DIFFERENZA | |

| Peso | 1 kg | 0,15 kg | -85% |

| Lead time | 2 giorni lavorativi | 1 giorno lavorativo | -50% |

| Costi | – | – | -22% |

Tutti i nostri Case Study sono iniziati con una mail. Scrivetecela anche voi! CLICCA QUI!

2 comments

Marco Ribero

12 dicembre 2017 at 14:58

Buongiorno Francesca, ho già inviato una mail con un particolare 3D in formato Step per capire di cosa si sta parlando.

Attendo un gentile riscontro sulla fattibilità del pezzo che dovrà lavorare in ambiente criogenico.

Cordialmente

Marco Ribero

Francesca Perini

13 dicembre 2017 at 8:48

Gentile Marco,

la ringrazio per la sua mail. Il nostro ufficio tecnico sta valutando la fattibilità della sua richiesta, verrà ricontattato il prima possibile.

Per qualsiasi esigenza siamo a disposizione.

Cordiali saluti

Comments are closed.