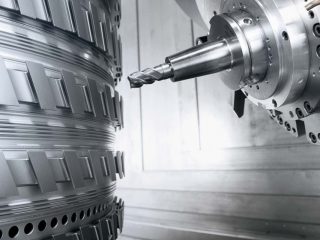

Mandrini/core per la lavorazione della fibra di carbonio

Una delle applicazioni più innovative legate all’impiego delle tecnologie di manifattura additiva è lo sviluppo di mandrini, per la lavorazione della fibra di carbonio. Questi manufatti consentono, infatti, di realizzare componenti cavi, dalle geometrie complesse, in materiale composito.

La realizzazione di questa tipologia di componenti rappresenta una sfida in termini produttivi. Le tecnologie tradizionali presentano numerosi limiti dal punto di vista geometrico, economico e in termini di tempistiche di realizzazione, dato che richiedono spesso la realizzazione di stampi per la loro creazione.

La tecnologia FDM consente di sviluppare, in tempi brevi e a costi ridotti, mandrini, che successivamente al processo di laminazione e cura in autoclave, possono essere rimossi agevolmente.

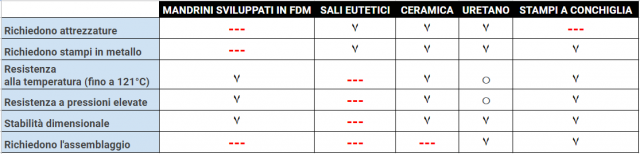

Nella tabella sottostante è possibile vedere una rapida comparazione tra l’impiego di mandrini sviluppati con la tecnologia FDM e altre soluzioni più tradizionali.

Legenda: ٧= Si; — = No; ◯ = Parzialmente

Mandrini solubili in materiale SR100/ST130 e mandrini rimovibili in materiale ULTEM SUPPORT

Quando si tratta di produrre mandrini con la tecnologia FDM è possibile scegliere principalmente tra due differenti soluzioni: mandrini solubili realizzati con il materiale SR100/ST130, oppure mandrini rimovibili, realizzati con il materiale ULTEM SUPPORT.

SR100/ST130 è impiegabile nello sviluppo di manufatti laminati in carbonio dalle geometrie particolarmente complesse. Infatti, SR100/ST130 consente di realizzare mandrini la cui rimozione dal composito è facilmente praticabile, grazie allo scioglimento del mandrino in una miscela a base d’acqua. Questa soluzione è percorribile, a patto che la temperatura e la pressione in autoclave arrivino fino ad un massimo di 110°C e 2 bar.

ULTEM SUPPORT è impiegabile nello sviluppo di manufatti laminati in carbonio dalle geometrie complesse. Con ULTEM SUPPORT la complessità geometrica è condizionata dalla necessità di rimuovere manualmente il mandrino dal composito in fase di post laminazione. Questa soluzione è percorribile, per temperatura e pressione in autoclave fino ad un massimo di 130°C e 5 bar.

Per conoscere i vantaggi offerti dallo sviluppo di componenti in fibra di carbonio, grazie all’impiego di mandrini prodotti con tecnologia FDM, vediamo l’esempio di un condotto d’aspirazione di un turbocompressore.

Mandrino solubile per lo sviluppo in carbonio di un condotto d’aspirazione di un turbocompressore

L’azienda ha la necessità di ottimizzare un condotto d’aspirazione di un turbocompressore, al fine di migliorare le performance del motore.

Ingegneri e tecnici decidono di orientarsi sullo sviluppo di un condotto monolitico, in fibra di carbonio, che presenti una superficie interna perfettamente liscia.

Questo condotto non è realizzabile con approcci di tipo tradizionale. Infatti, l’approccio che prevede la realizzazione di più stampi porta allo sviluppo di manufatti in carbonio, che richiedono successivamente l’assemblaggio. Questo approccio consente di realizzare un condotto in carbonio, ma non permette di realizzarlo in forma monolitica. Mentre, l’approccio che prevede la realizzazione di un’anima di sabbia sacrificale consente lo sviluppo di un condotto monolitico in carbonio, ma non permette di realizzarlo con una superficie interna liscia.

Ingegneri e tecnici decidono di orientarsi su di una soluzione innovativa: lo sviluppo del condotto d’aspirazione in fibra di carbonio, a partire da un mandrino solubile in ST130. Questo processo consente di sviluppare il condotto d’ aspirazione secondo le necessità progettuali.

I vantaggi ottenuti dall’azienda sono una:

Maggiore resistenza del componente: Il condotto monolitico presenta una maggiore resistenza, rispetto al condotto assemblato.

Migliore performance del motore: Il condotto presenta una superficie interna perfettamente liscia, condizione che garantisce un flusso d’aria ottimale.

Riduzione dei costi e dei tempi: Il condotto è stato realizzato senza la produzione di attrezzature e stampi. Inoltre, il mandrino è stato sviluppato con una geometria interna alleggerita, limitando l’utilizzo di materiale. Questi fattori hanno consentito una riduzione dei costi e dei tempi di circa l’85%.

Spring srl – il service di manifattura additiva per le applicazioni di carattere industriale

Spring srl è il service di manifattura additiva, specializzato nella produzione di componenti funzionali e prototipi di carattere industriale (ISO 9001:2015) e aeronautico (AS 9100:2016).

Grazie a processi di lavorazione perfezionati in oltre 20 anni di attività e grazie all’impiego di sistemi di manifattura di classe industriale, lo staff tecnico è in grado di progettare, sviluppare e rimuovere mandrini per settori anche critici quali: automotive, motorsport, aeronautico e aerospace.

Clicca qui per maggiori informazioni sulle dime, prodotte con tecnologia FDM.

Clicca qui per inviarci la tua richiesta.

Fonte: Stratasys