Spring srl, azienda vicentina con oltre 20 anni di esperienza nella manifattura additiva di materiali plastici, aderisce al cluster Veneto dedicato all’industria spaziale “Aerospace innovation and research“. Con questo nuovo sviluppo, Spring srl diventa parte di un team d’eccellenza composto da aziende ed enti di ricerca con capacità produttive eterogenee, in grado di soddisfare i requisiti dell’industria spaziale, portando a termine grandi progetti ed attività di R&D a livello nazionale ed internazionale.

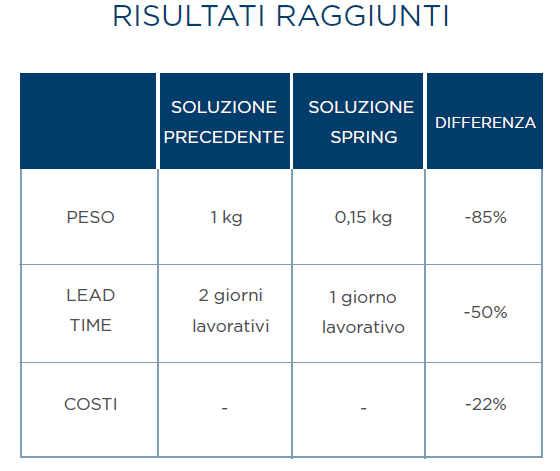

Da diversi anni, Spring srl fornisce al mercato aeronautico e militare componenti dalle geometrie complesse, leggeri e resistenti, che contribuiscono alla riduzione di tempi e costi legati alla realizzazione di progetti più complessi. L’esperienza maturata dal team tecnico di Spring srl nel servire questi mercati viene trasportata anche in ambito spaziale, garantendo un eccellente livello qualitativo.

Realizzare grandi progetti in ambito spaziale richiede una forte sinergia tra molte aziende con competenze differenti. In Italia, anche per questa ragione è nata la necessità di costituire cluster aerospaziali regionali in grado di mettere a sistema le competenze territoriali specialistiche legate al mercato spaziale.

Nel caso del territorio Veneto, il cluster “Aerospace innovation and research”, costituito nel 2019, riunisce enti di ricerca d’eccellenza con competenze specialistiche su test, validazione, qualifica di velivoli, satelliti ed imprese ad alto contenuto tecnologico, in grado di sviluppare sistemi spaziali complessi. All’interno del cluster “Aerospace innovation and research”, queste eccellenti realtà lavorano allo sviluppo di progetti legati principalmente all’esplorazione spaziale, alla costruzione di tecnologie innovative per lo sfruttamento di risorse in siti extraterrestri e alla realizzazione di moduli abitativi adatti alla presenza di astronauti per missioni a lunga durata.

Con l’ingresso nel cluster Veneto, Spring srl è pronta a portare il proprio contributo alle aziende attive nel mercato spaziale regionale, nazionale ed internazionale, fornendo la propria qualità, esperienza e la volontà di ampliare le applicazioni relative alla manifattura additiva in sinergia con gli attori di questo importante ed articolato ecosistema.

SPRING srl azienda di manifattura additiva certificata per l’industria aerospaziale

Spring srl è un’azienda di manifattura additiva certificata per la produzione di componenti per l’industria aerospaziale (AS 9100:2016). L’azienda, in accordo con gli standard dell’industria, garantisce una documentazione di tracciabilità completa sui materiali e sui processi. L’azienda già partner di realtà di grande rilievo, in ambito aeronuatico e militare, grazie alla propria esperienza e competenza, garantisce all’industria una qualità elevata in termini di performance e di ripetibilità dei lotti.

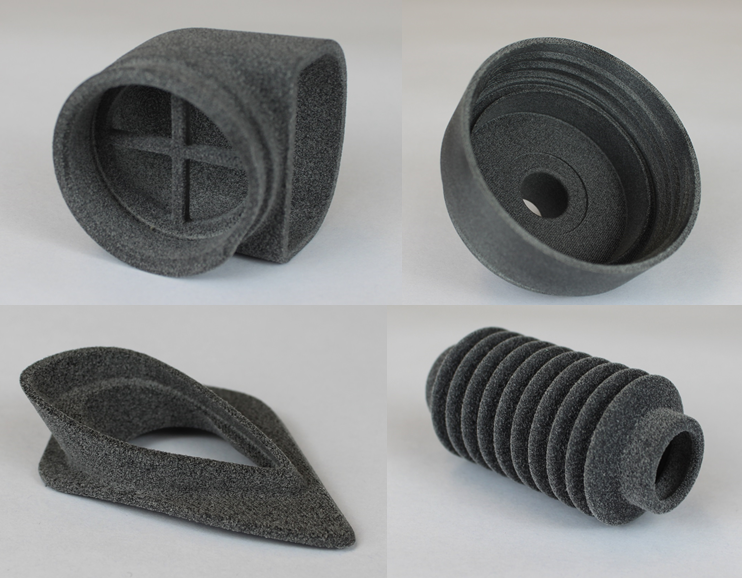

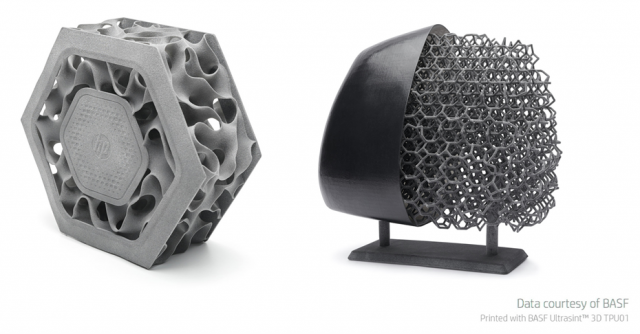

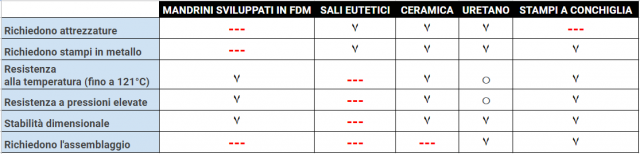

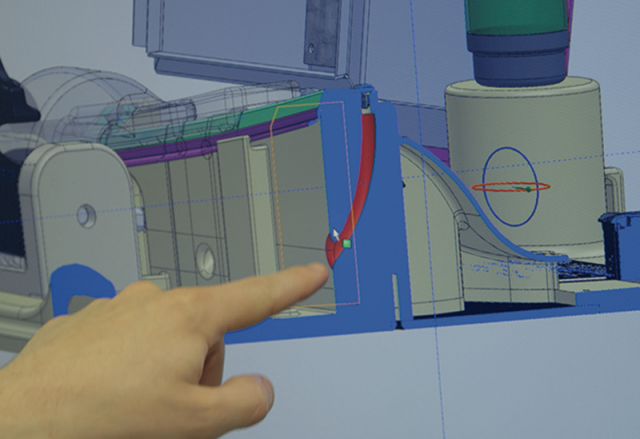

Alcuni dei componenti forniti finora all’industria hanno riguardato la produzione di condotti per la gestione dell’aria, staffe, guide passacavi, alloggiamenti elettrici, connettori, dime, attrezzature di produzione, componenti per sedili, componenti per gli interni di cabina, bordi dei finestrini, pannelli delle porte e molto altro.

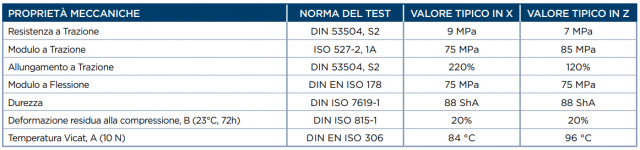

Tra i materiali più interessanti, selezionati dal dipartimento tecnico di Spring srl per le applicazioni in ambito aerospace, troviamo:

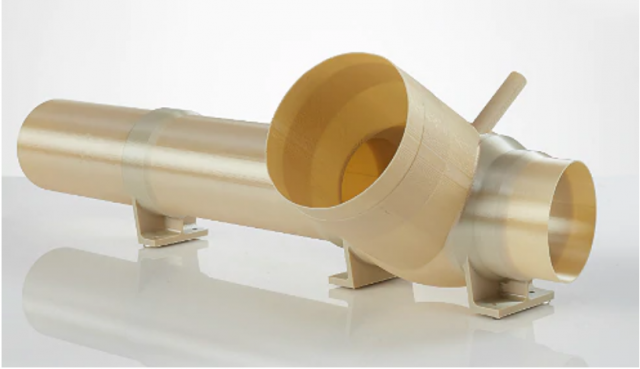

- ULTEM™ 9085 CG (PEI) è un materiale completamente autoestinguente, certificato FST (Flame, Smoke, Toxicity), certificato FAR 25.853. ULTEM™ 9085 CG (Certification Grade) garantisce la tracciabilità documentata dal filamento al numero di lotto della materia prima. I componenti realizzati con questo materiale sono caratterizzati da elevata resistenza chimica, al calore ed ottima resistenza a trazione e flessione.

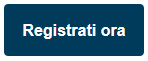

Condotto per il controllo ambientale in ULTEM™ 9085 resin utilizzato su un vettore spaziale.

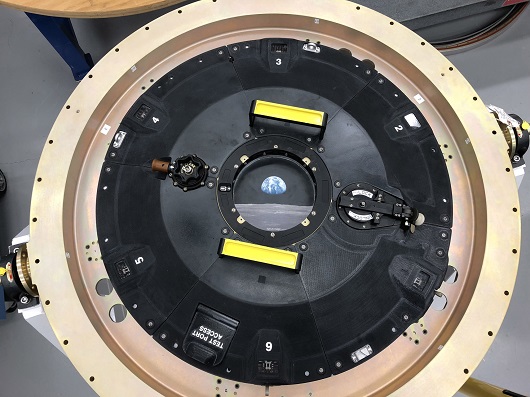

- ANTERO 840CN03 (PEKK) combina le eccezionali proprietà fisiche e meccaniche del materiale PEKK con caratteristiche statico dissipative (ESD). ANTERO 840CN03 è composto da un 3% di nanotubi in carbonio. I componenti realizzati con questo materiale sono caratterizzati da un’eccezionale resistenza all’usura, un’ottima resistenza chimica ed un degassamento ultra basso.

Copertura del portello di aggancio di Orion realizzato in PEKK.

Entra in contatto con noi tramite il seguente FORM, per sviluppare nuovi progetti in ambito spaziale e trarre beneficio dall’impiego della manifattura additiva.

Foto:

– SpaceX e Nasa by Unsplash

– Stratasys

Fonte :