La fiera EUROMOLD svoltasi a Francoforte ad inizio dicembre, è stata l’occasione di un costruttivo confronto fra Spring s.r.l. e i vertici europei di Stratasys, sulla realtà italiana, sugli sviluppi avvenuti nel corso degli ultimi anni e su quelli che saranno i prossimi avvenimenti nel mondo della prototipazione rapida.

La fiera EUROMOLD svoltasi a Francoforte ad inizio dicembre, è stata l’occasione di un costruttivo confronto fra Spring s.r.l. e i vertici europei di Stratasys, sulla realtà italiana, sugli sviluppi avvenuti nel corso degli ultimi anni e su quelli che saranno i prossimi avvenimenti nel mondo della prototipazione rapida.

Oltre che numerosi spunti costruttivi e arricchenti, questo ha portato Spring s.r.l. ad essere la protagonista di un comunicato stampa di Stratasys, che ha portato il nome dell’azienda alla ribalta internazionale grazie ai successi ottenuti negli ultimi anni.

Di seguito il testo del comunicato tradotto:

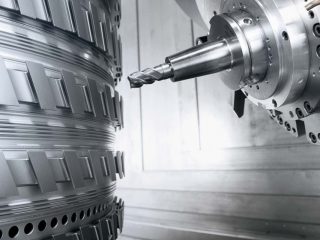

Dopo diversi anni di utilizzo della tecnologia Stratasys FDM per la prototipazione, Spring s.r.l., il maggiore centro di Service FDM Stratasys nel mercato italiano, ha deciso di investire ulteriormente in risorse e capacità per arricchire il proprio sistema di produzione, per sostenere la crescente domanda di componenti e parti realizzate attraverso la tecnologia di Direct Digital Manufacturing (tra cui maschere, guide, dime e parti destinate al consumatore finale).

“La tecnologia FDM è una parte fondamentale della nostra offerta di servizi, in quanto ci permette di produrre parti elaborate, complesse, con alto livello di dettaglio e che allo stesso tempo possono sopportare lo stress di test funzionali”, spiega Fabio Gualdo, co – fondatore e CEO di Spring s.r.l. . “In particolare, l’utilizzo del sistema Stratasys Fortus 900mc ci permette di produrre direttamente parti di grandi dimensioni che sarebbe difficile, a volte impossibile, realizzare con tecnologie e materiali tradizionali, come ad esempio attrezzature e stampi per la fibra di carbonio. Ad oggi i nostri clienti sono sorpresi dal livello qualitativo, dalla velocità e dalle prestazioni ottenibili dalla tecnologia di stampa 3D. Questo è il punto fondamentale che premia la nostra scelta di investire nei sistemi di produzione additiva Stratasys-Fortus”.

70% Direct Digital Manufacturing, 30% Prototipazione

Spring s.r.l. offre l’intera gamma di materiali forniti da Stratasys per i processi FDM, compresi ABS M30i e PC- ISO per la realizzazione di componenti per utilizzo in ambito medico . Allo stato attuale , l’attività della società comprende per il 70 % Direct Digital Manufacturing (DDM) e per il 30 % prototipi per i test funzionali, in un ampio range di settori, tra cui: racing (20%), aerospaziale (18%) e medicale (11%). Il parco macchine presente in azienda lavora a ciclo continuo, per un totale di circa 42 mila ore all’anno, combinando i vantaggi offerti dalla tecnologia FDM con le conoscenze dell’Ufficio Tecnico aziendale di Spring s.r.l., forte di oltre 10 anni di esperienza, maturata nel corso di migliaia di progetti.

“Oggi, nella maggior parte dei settori, le scadenze sono sempre più brevi “, spiega Gualdo “le possibilità offerte dalla stampa 3D, combinate con le nostre abilità e conoscenze nella progettazione e nel design, ci permettono di supportare i nostri clienti, fornendo loro un servizio completo, interfacciandoci direttamente dal punto di vista progettuale e produttivo, consentendo di ridurre i tempi di modifica e di produzione dei componenti rispetto ai processi di produzione tradizionali. Attraverso questa logica abbiamo anche suggerito e implementato modifiche progettuali in grado di far risparmiare tempo e denaro ai nostri clienti, fattore che ha fatto crescere la nostra importanza e la nostra reputazione come centro di Service FDM in Italia”.

Ad esempio Spring s.r.l. è stata in grado di riprogettare e realizzare attraverso stampa in 3D FDM, per il settore aeronautico e per quello racing, un componente molto particolareggiato e personalizzato come un bracciolo (parte destinata direttamente al consumatore finale). Realizzare il bracciolo con tecnologie Stratasys-Fortus ha consentito all’azienda di ridurre i tempi di realizzo del 66% e i costi del 50% rispetto ad una tecnologia di produzione “tradizionale”.

Ad esempio Spring s.r.l. è stata in grado di riprogettare e realizzare attraverso stampa in 3D FDM, per il settore aeronautico e per quello racing, un componente molto particolareggiato e personalizzato come un bracciolo (parte destinata direttamente al consumatore finale). Realizzare il bracciolo con tecnologie Stratasys-Fortus ha consentito all’azienda di ridurre i tempi di realizzo del 66% e i costi del 50% rispetto ad una tecnologia di produzione “tradizionale”.

“Quando abbiamo avviato il progetto inerente il bracciolo, abbiamo immediatamente pensato di realizzare la parte in ULTEM™ 9085, considerando l’alto rapporto resistenza-peso, valutandolo come ottimale per questo progetto” dice Gualdo “la scelta di utilizzare l’ULTEM™ 9085 ci ha permesso di ridurre il peso dei braccioli del 60% rispetto a quelli tradizionali, un fattore cruciale nel settore aerospaziale”.

Andy Middleton, Stratasys General Manager EMEA aggiunge: “L’attività svolta da Spring s.r.l. attraverso l’utilizzo di tecnologie FDM dimostra la sua convinzione nelle tecnologie FDM di Stratasys e la relativa crescita nel settore della produzione con tecnologia additiva. Ci aspettiamo di vedere sempre più clienti avvicinarsi alla nostra tecnologia per entrare nel mondo del Direct Digital Manufacturing, consentendoci di creare le fabbriche del futuro”.

Nel corso degli ultimi decenni le case produttrici di contenuti multimediali hanno lottato in maniera forte contro la pirateria, contro lo scambio di contenuti su internet e contro la diffusione dei loro prodotti secondo canali difficili da controllare e accessibili a chiunque.

Nel corso degli ultimi decenni le case produttrici di contenuti multimediali hanno lottato in maniera forte contro la pirateria, contro lo scambio di contenuti su internet e contro la diffusione dei loro prodotti secondo canali difficili da controllare e accessibili a chiunque.

Ad esempio Spring s.r.l. è stata in grado di riprogettare e realizzare attraverso stampa in 3D FDM, per il settore aeronautico e per quello racing, un componente molto particolareggiato e personalizzato come un bracciolo (parte destinata direttamente al consumatore finale). Realizzare il bracciolo con tecnologie Stratasys-Fortus ha consentito all’azienda di ridurre i tempi di realizzo del 66% e i costi del 50% rispetto ad una tecnologia di produzione “tradizionale”.

Ad esempio Spring s.r.l. è stata in grado di riprogettare e realizzare attraverso stampa in 3D FDM, per il settore aeronautico e per quello racing, un componente molto particolareggiato e personalizzato come un bracciolo (parte destinata direttamente al consumatore finale). Realizzare il bracciolo con tecnologie Stratasys-Fortus ha consentito all’azienda di ridurre i tempi di realizzo del 66% e i costi del 50% rispetto ad una tecnologia di produzione “tradizionale”.