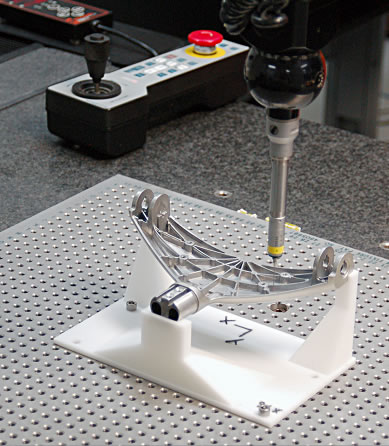

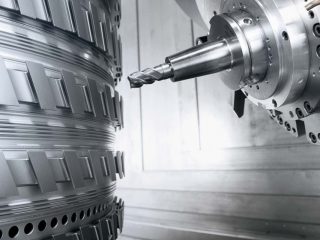

La tecnologia FDM e il suo utilizzo nelle fonderie:

Fra i numerosi progetti affrontati da Spring si utilizza la tecnologia FDM anche per la realizzazione di stampi in sabbia. La storia dell’azienda permette di comprendere molto bene tutti i processi e gli sviluppi di una lavorazione di questo tipo. Spring si è posizionato come partner affidabile e competente per progetti che prevedano la realizzazione di master per fonderia.

Una prima variabile che viene sottolineata da parte delle fonderie riguarda il maggior costo del materiale e della produzione sviluppata con processi di FDM. E’ dimostrato come le logiche sottostanti alla scelta siano ancora riservate ad un’ottica di prezzo/costo del singolo componente, senza prendere in considerazione altre variabili come i tempi di sviluppo, le possibilità di forma e geometria e la finitura superficiale.

Una scoperta eccezionale:

A dare conferma all’effettiva efficienza ed efficacia della stampa in 3D con tecnologia FDM per le applicazioni di fonderia, arriva il risultato di una ricerca pubblicata nel “International Journal of Engineering and Innovative Technology” da parte dei Proff. Patil, Mohan Kumar e Abhilash.

La ricerca, che confronta lo sviluppo di master attraverso FDM e tecnologie “tradizionali”, dimostra come il costo del singolo componente sia più elevato (in termini di materiale) nella stampa 3D, ma che quest’ultima consente:

– Una riduzione del 65/70% dei tempi di sviluppo della parte

– Una riduzione del 50% delle ore di lavoro necessarie alla sviluppo

– Un aumento considerevole delle possibilità di utilizzo del prodotto sviluppato dalla stampa FDM

– Un maggior dettaglio superficiale.

Questa ricerca conferma quanto in Spring conosciamo bene, cioè i vantaggi che si possono ottenere per progetti riguardanti fusioni in stampi in sabbia, utilizzando master realizzati in FDM.

Per leggere la ricerca pubblicata nel “International Journal of Engineering and Innovative Technology” clicca qui.

Per scaricare la scheda tecnica dei materiali FDM clicca qui.

Non hai ancora chiesto un preventivo? Fallo ora, clicca qui.

Per rimanere sempre aggiornato sulle ultime notizie segui la nostra pagina Facebook!