Case Study: Dima di controllo In Additive Manufacturing

In questo case study potrete vedere come abbiamo realizzato e ottimizzato una dima di controllo pronta per essere utilizzata nelle linee di produzione.

OBIETTIVI

- Progettare e realizzare un’attrezzatura di controllo nel minor tempo possibile

- Ridurre il peso del manufatto per migliorare movimentazione e stoccaggio

- Riduzione di costi di produzione

PROCESSO DI REALIZZAZIONE

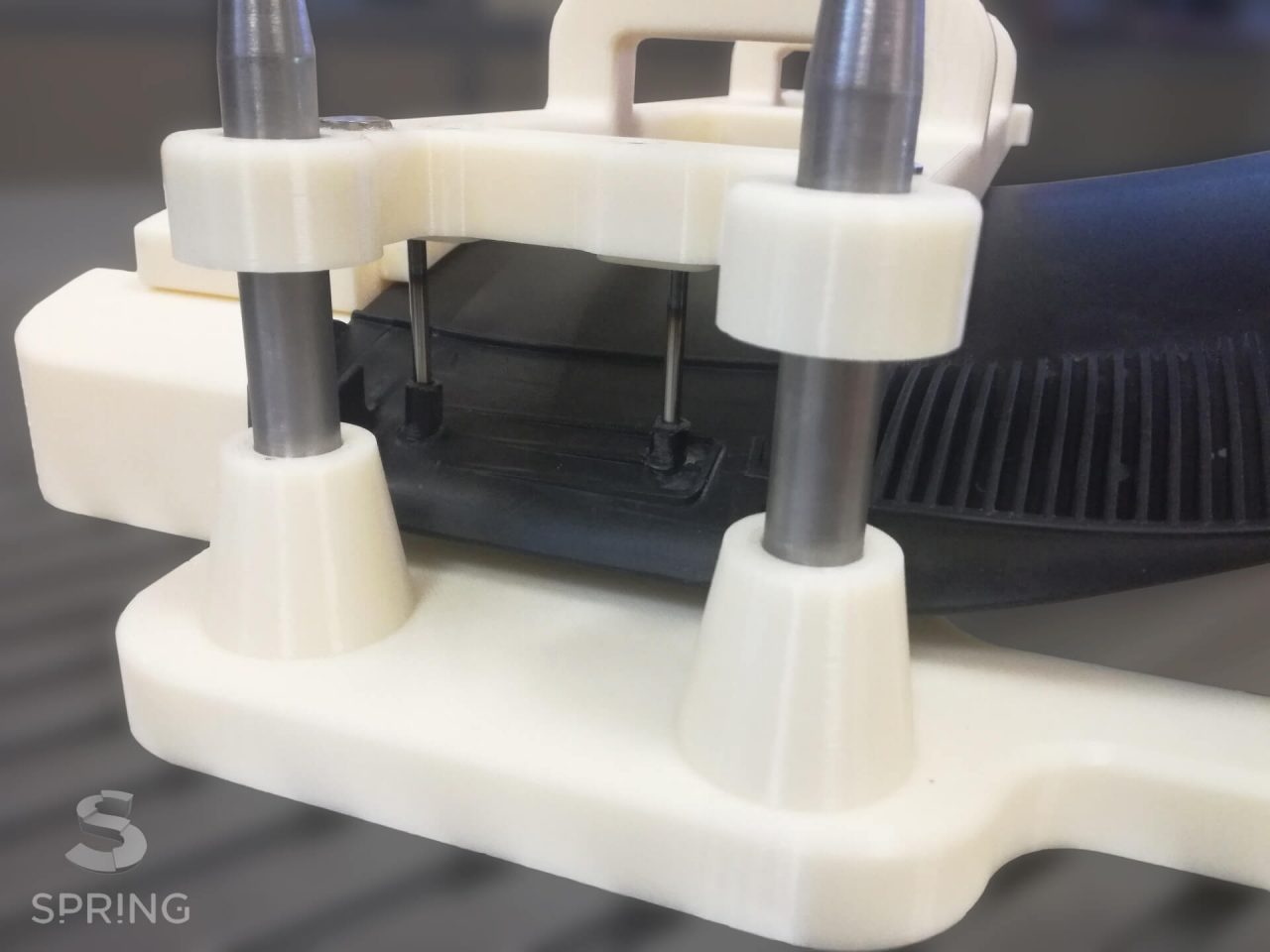

STEP 1: Reverse Engineering

Il processo di realizzazione inizia con l’attività di Reverse Engineering del particolare di produzione per acquisire i punti di controllo (profili di ingombro, curvatura, punti di fissaggio).

Scansione laser con braccio Nikon

Output della scansione

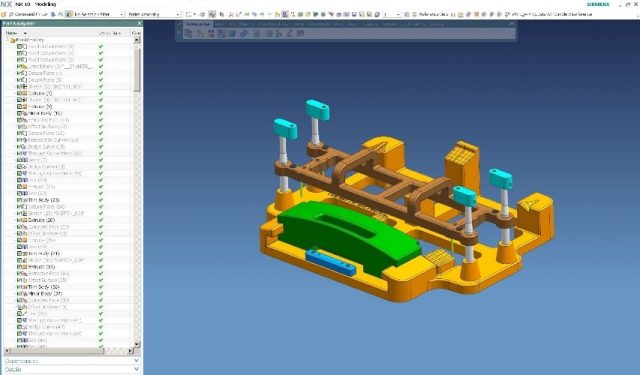

STEP 2: Progettazione

Lo sviluppo della dima di controllo è stato ingegnerizzato dal nostro staff tecnico ottimizzando il design in funzione delle necessità del cliente e del processo costruttivo.

Progettazione CAD della dima di controllo

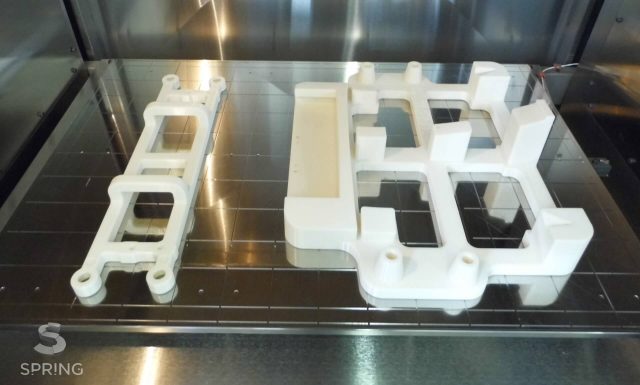

STEP 3: Produzione della dima di controllo

Per l’esecuzione della dima abbiamo utilizzato la tecnologia FDM realizzando le parti in ASA.

La scelta di utilizzare il processo FDM (Fused Deposition Modeling) e il materiale ASA, impiegando la modalità di costruzione alleggerita, garantisce un’ottima stabilità dimensionale, un’ottima resistenza alla torsione del pezzo, buona resistenza agli urti e ai raggi UV.

I sistemi di produzione interni in grado di produrre parti fino a 900x600x900 mm hanno inoltre permesso di realizzare le parti monolitiche.

Particolari Monolitici realizzati con Fortus 900 (900x600x900mm)

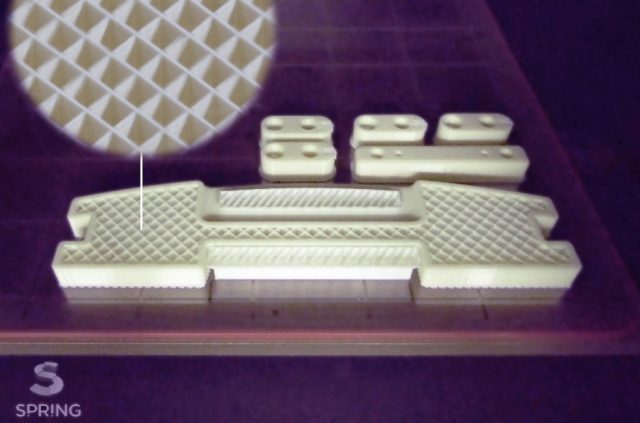

La modalità di costruzione alleggerita, parametrizzata considerando le necessità funzionali delle parti, permette un risparmio di materiale (peso), tempo macchina con la conseguente ottimizzazione dei costi produttivi.

Dettaglio particolari prodotti con struttura interna alleggerita

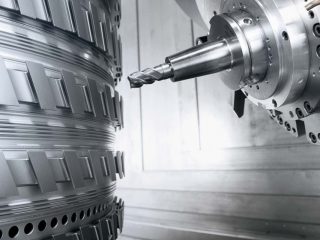

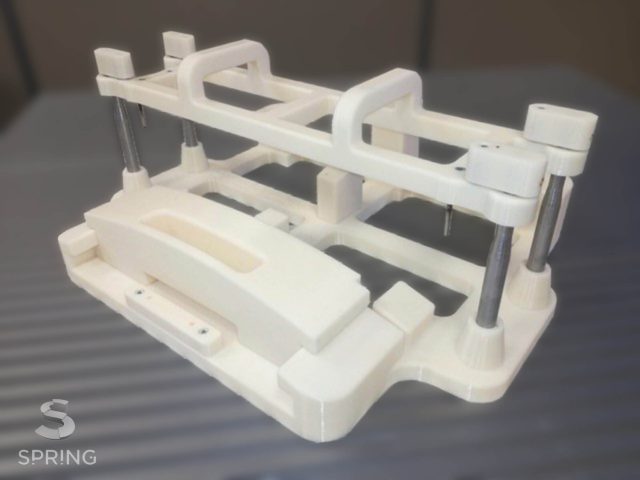

STEP 4: Assemblaggio

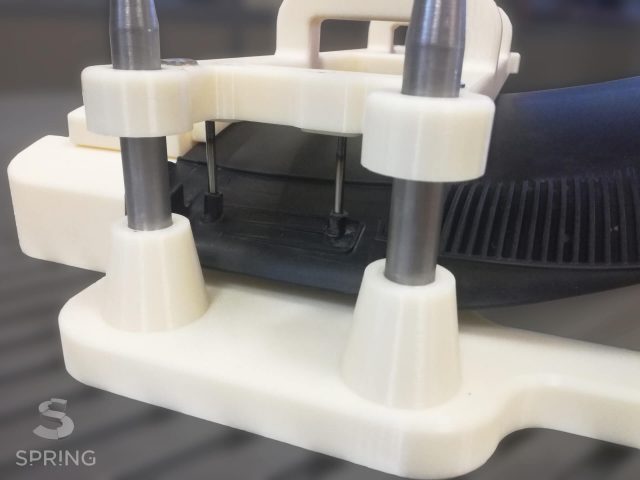

Il progetto commissionatoci prevedeva la fornitura ed il collaudo della dima.

A seguito della produzione di tutte le parti a disegno abbiamo assemblato la dima con i normalizzati necessari (Colonne, Boccole, sistemi di fissaggio).

Dima di controllo assemblata

STEP 5: Collaudo e controllo dimensionale

Fase finale del processo è la verifica dimensionale e il collaudo.

L’attrezzatura è stata certificata dimensionalmente tramite ispezione laser e successivamente collaudata.

Una volta superate le rigorose fasi qualitative è stata identificata con etichettatura e applicazione Serial Number.

Fase di Collaudo

RISULTATI RAGGIUNTI

SOLUZIONE PRECEDENTE | SOLUZIONE SPRING | DIFFERENZA | |

| Peso | 9 Kg | 3 Kg | -66% |

| Lead time | 8 giorni lavorativi | 5 giorni lavorativi | -40% |

| Costi | – | – | -35% |

Mandaci il tuo progetto QUI, sarà nostra cura valutarne la fattibilità tecnica e proporti la migliore soluzione possibile!