Il più recente ed innovativo sistema di prototipazione rapida presentato da Stratasys è la Object500 Connex3. Si tratta di un sistema di stampa 3D versatile e che consente di produrre dei prototipi e dei prodotti in multimateriale e in diverse tonalità di colore nello stesso processo di stampa. Stratasys Object500 Connex3 si configura perciò come un potente mezzo di prototipazione rapida per tutti quei progetti che hanno bisogno di realizzare con tecnologia di 3D printing dei prodotti del tutto simili ai pezzi reali, avvicinando ulteriormente la stampa 3D al mercato finale.

Stratasys Archivi - Pagina 3 di 3 - Spring

Il numero di marzo della rivista “Stampi“, distribuito in occasione del MECSPE di Parma, ha dato ampio spazio all’attività di Spring s.r.l., dedicando all’azienda un editoriale di diverse pagine, in cui viene raccontato il percorso intrapreso dall’azienda negli ultimi anni.

Grande successo di pubblico e visitatori per il 3D Print Hub organizzato in concomitanza con la fiera MECSPE di Parma. Nel padiglione 3 del polo fieristico emiliano è stato possibile scoprire e vedere le potenzialità offerte dalle tecnologie di stampa 3D e di prototipazione rapida con tecnologie additive, esplorando le potenzialità di personalizzazione dei modelli e dei prototipi.

Spring s.r.l., partner tecnico dell’evento, ha esposto alcuni modelli di particolari realizzati con la tecnologia FDM (Fused deposition modeling) con l’utilizzo dei macchinari Fortus – Stratasys.

Fra i pezzi scelti per essere presenti nello spazio espositivo di 3DPrintHub, particolare interessa lo ha destato un prototipo di lampada realizzato con l’utilizzo di un materiale particolare, in grado di garantire il passaggio della luce stessa: ABSi. La lampada, realizzata in materiale traslucido arancione, è un prototipo funzionale che rappresenta allo stesso tempo un prodotto finito, utilizzabile e completamente funzionante.

L’ABSi è un materiale traslucido che si adatta ottimamente alle applicazioni luminose. Per ottimizzare ed esaltare queste caratteristiche è disponibile versioni: traslucido naturale, traslucido rosso e traslucido ambra. Buona combinazione di proprietà meccaniche ed estetiche. L’ABSi è ideale per l’esecuzione di particolari, prototipi di concetto e parti estetiche che richiedano passaggio di luce o semitrasparenze. È un materiale estremamente versatile utilizzabile per la prototipazione rapida in settori come l’automotive, interior design, sia in settori dove serva monitorare il movimento di fluidi, come nel settore medicale.

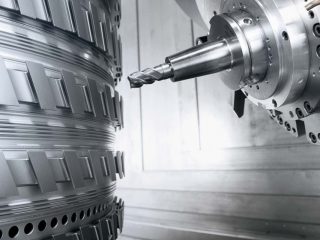

Il sistema di prototipazione rapida Fortus 900 della Stratasys, rappresenta uno degli strumenti top di gamma per la produzione di parti e prototipi tramite la stampa 3D per Fused Deposition Modeling (FDM). La macchina coniuga tutti i vantaggi della famiglia Fortus, permettendo però una produzione superiore, grazie alla capacità produttiva consentita dai volumi.

Il piano di lavoro ha dimensioni di 915 x 610 mm e raggiunge in altezza la dimensione produttiva di 915 mm; questo consente la possibilità di creare prototipi di grandi dimensioni e piccoli lotti produttivi in tempi ridotti. Questa macchina presenta due alloggiamenti per i materiali termoplastici di produzione per garantire la massima efficienza produttiva anche con oggetti molto grandi da produrre attraverso la stampa 3D, senza dover richiedere interruzioni nella produzione. I materiali disponibili per la stampa con la Stratasys Fortus900 offrono un’ampia scelta, sia dal punto di vista delle prestazioni che delle caratteristiche proprie di ogni materiale, garantendo sempre elevate prestazioni ed elevata personalizzazione, permessa anche dai tre diversi spessori di stampa (i c.d. “layer” di stampa: 0,178 mm – 0,254 mm – 0,330 mm) che offrono il perfetto equilibrio fra dettagli e velocità di stampa, a seconda delle esigenze di prototipazione rapida.

La produzioni di prototipi grandi dimensioni, di volume complessivo di (circa) 900 x 600 x 900 mm, permette la realizzazione di parti monolitiche in grado di soddisfare le esigenze di prototipazione di pezzi unici, non incollati e non assemblati. Le dimensioni di produzione consentono anche la stampa di lotti di produzione, con un notevole risparmio in termini di tempi di realizzazione, avvicinando la stampa 3D alla realtà manifatturiera attraverso le tecnologie di Direct Digital Manufacturing.

In occasione della visita al TCT Show 2013, ci fu l’occasione di assistere ad un intervento di Dominik Reitzel (BMW Group) sul tema: “Additive Manufactoring in series production needs more than just hype”. Nel corso del suo intervento venne descritto come la casa automobilistica tedesca abbia introdotto sistemi di prototipazione rapida e di produzione tramite tecniche di stampa 3D, consentendo lo sviluppo di progetti e di test sempre più accurati.

In occasione della visita al TCT Show 2013, ci fu l’occasione di assistere ad un intervento di Dominik Reitzel (BMW Group) sul tema: “Additive Manufactoring in series production needs more than just hype”. Nel corso del suo intervento venne descritto come la casa automobilistica tedesca abbia introdotto sistemi di prototipazione rapida e di produzione tramite tecniche di stampa 3D, consentendo lo sviluppo di progetti e di test sempre più accurati.

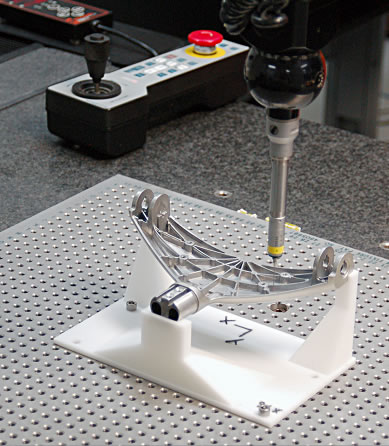

La conferma dell’importanza della tecnologia di Fused Deposition Modeling per BMW viene ribadito anche da alcune dichiarazioni di alcuni componenti del reparto Ricerca e Sviluppo. Ulrich Eidenschink, ingegnere di BMW, afferma infatti che la tecnologia di stampa FDM permette la realizzazione in tempi rapidi e con riduzione dei costi di pezzi complessi dal punto di vista delle forme. Eidenschink descrive anche come per le attrezzature, dime e guide sia stato adottato un flow chart interno per consentire ai progettisti di scegliere se realizzarlo con “tecniche tradizionali” oppure tramite le macchine Fortus-Stratasys presenti in azienda. Lo schema decisionale tiene conto dei seguenti criteri: temperatura d’impiego, esposizione ad agenti chimici, precisione dei dettagli, capacità di resistenza a carico meccanico. Nel processo decisionale gli ingegneri dell’azienda tedesca valutano la conveniente dello sviluppo dei particolari e dei componenti in ABS, anziché in Poliammide (PA6); molti degli strumenti e delle guide di montaggio vengono oggi prodotte capitalizzando i vantaggi dati dalla tecnologia di Stratasys.

La possibilità di sviluppare dime di taglio, di foratura e guide di assemblaggio è uno dei grandi vantaggi offerti dalla tecnologia di prototipazione di Spring. Parti leggere, facili da manovrare anche se utilizzate per l’intera giornata lavorativa, precise e con la possibilità di essere realizzate in pezzi unici senza costi di attrezzature e di stampi. Questi sono indubbi vantaggi che si possono ravvisare nello sviluppo di attrezzature e strumenti attraverso le tecnologie di Stratasys e attraverso l’esperienza e la professionalità di Spring.

La fiera EUROMOLD svoltasi a Francoforte ad inizio dicembre, è stata l’occasione di un costruttivo confronto fra Spring s.r.l. e i vertici europei di Stratasys, sulla realtà italiana, sugli sviluppi avvenuti nel corso degli ultimi anni e su quelli che saranno i prossimi avvenimenti nel mondo della prototipazione rapida.

La fiera EUROMOLD svoltasi a Francoforte ad inizio dicembre, è stata l’occasione di un costruttivo confronto fra Spring s.r.l. e i vertici europei di Stratasys, sulla realtà italiana, sugli sviluppi avvenuti nel corso degli ultimi anni e su quelli che saranno i prossimi avvenimenti nel mondo della prototipazione rapida.

Oltre che numerosi spunti costruttivi e arricchenti, questo ha portato Spring s.r.l. ad essere la protagonista di un comunicato stampa di Stratasys, che ha portato il nome dell’azienda alla ribalta internazionale grazie ai successi ottenuti negli ultimi anni.

Di seguito il testo del comunicato tradotto:

Dopo diversi anni di utilizzo della tecnologia Stratasys FDM per la prototipazione, Spring s.r.l., il maggiore centro di Service FDM Stratasys nel mercato italiano, ha deciso di investire ulteriormente in risorse e capacità per arricchire il proprio sistema di produzione, per sostenere la crescente domanda di componenti e parti realizzate attraverso la tecnologia di Direct Digital Manufacturing (tra cui maschere, guide, dime e parti destinate al consumatore finale).

“La tecnologia FDM è una parte fondamentale della nostra offerta di servizi, in quanto ci permette di produrre parti elaborate, complesse, con alto livello di dettaglio e che allo stesso tempo possono sopportare lo stress di test funzionali”, spiega Fabio Gualdo, co – fondatore e CEO di Spring s.r.l. . “In particolare, l’utilizzo del sistema Stratasys Fortus 900mc ci permette di produrre direttamente parti di grandi dimensioni che sarebbe difficile, a volte impossibile, realizzare con tecnologie e materiali tradizionali, come ad esempio attrezzature e stampi per la fibra di carbonio. Ad oggi i nostri clienti sono sorpresi dal livello qualitativo, dalla velocità e dalle prestazioni ottenibili dalla tecnologia di stampa 3D. Questo è il punto fondamentale che premia la nostra scelta di investire nei sistemi di produzione additiva Stratasys-Fortus”.

70% Direct Digital Manufacturing, 30% Prototipazione

Spring s.r.l. offre l’intera gamma di materiali forniti da Stratasys per i processi FDM, compresi ABS M30i e PC- ISO per la realizzazione di componenti per utilizzo in ambito medico . Allo stato attuale , l’attività della società comprende per il 70 % Direct Digital Manufacturing (DDM) e per il 30 % prototipi per i test funzionali, in un ampio range di settori, tra cui: racing (20%), aerospaziale (18%) e medicale (11%). Il parco macchine presente in azienda lavora a ciclo continuo, per un totale di circa 42 mila ore all’anno, combinando i vantaggi offerti dalla tecnologia FDM con le conoscenze dell’Ufficio Tecnico aziendale di Spring s.r.l., forte di oltre 10 anni di esperienza, maturata nel corso di migliaia di progetti.

“Oggi, nella maggior parte dei settori, le scadenze sono sempre più brevi “, spiega Gualdo “le possibilità offerte dalla stampa 3D, combinate con le nostre abilità e conoscenze nella progettazione e nel design, ci permettono di supportare i nostri clienti, fornendo loro un servizio completo, interfacciandoci direttamente dal punto di vista progettuale e produttivo, consentendo di ridurre i tempi di modifica e di produzione dei componenti rispetto ai processi di produzione tradizionali. Attraverso questa logica abbiamo anche suggerito e implementato modifiche progettuali in grado di far risparmiare tempo e denaro ai nostri clienti, fattore che ha fatto crescere la nostra importanza e la nostra reputazione come centro di Service FDM in Italia”.

Ad esempio Spring s.r.l. è stata in grado di riprogettare e realizzare attraverso stampa in 3D FDM, per il settore aeronautico e per quello racing, un componente molto particolareggiato e personalizzato come un bracciolo (parte destinata direttamente al consumatore finale). Realizzare il bracciolo con tecnologie Stratasys-Fortus ha consentito all’azienda di ridurre i tempi di realizzo del 66% e i costi del 50% rispetto ad una tecnologia di produzione “tradizionale”.

Ad esempio Spring s.r.l. è stata in grado di riprogettare e realizzare attraverso stampa in 3D FDM, per il settore aeronautico e per quello racing, un componente molto particolareggiato e personalizzato come un bracciolo (parte destinata direttamente al consumatore finale). Realizzare il bracciolo con tecnologie Stratasys-Fortus ha consentito all’azienda di ridurre i tempi di realizzo del 66% e i costi del 50% rispetto ad una tecnologia di produzione “tradizionale”.

“Quando abbiamo avviato il progetto inerente il bracciolo, abbiamo immediatamente pensato di realizzare la parte in ULTEM™ 9085, considerando l’alto rapporto resistenza-peso, valutandolo come ottimale per questo progetto” dice Gualdo “la scelta di utilizzare l’ULTEM™ 9085 ci ha permesso di ridurre il peso dei braccioli del 60% rispetto a quelli tradizionali, un fattore cruciale nel settore aerospaziale”.

Andy Middleton, Stratasys General Manager EMEA aggiunge: “L’attività svolta da Spring s.r.l. attraverso l’utilizzo di tecnologie FDM dimostra la sua convinzione nelle tecnologie FDM di Stratasys e la relativa crescita nel settore della produzione con tecnologia additiva. Ci aspettiamo di vedere sempre più clienti avvicinarsi alla nostra tecnologia per entrare nel mondo del Direct Digital Manufacturing, consentendoci di creare le fabbriche del futuro”.

Ad inizio novembre, Stratasys ha presentato al mercato il Digital ABS2, la seconda generazione del suo materiale ABS digitale per stampanti 3D utilizzate per la prototipazione rapida. Il nuovo materiale, pensato e sviluppato per le stampanti Stratasys PolyJet 3D, è progettato per permettere la stampa di oggetti e prototipi con elevata stabilità dimensionale, ottenendo però una dimensione delle pareti di stampa più sottile. Stratasys ha comunicato che il materiale permetterà di stampare con risultati e contorni più definiti, permettendo di incontrare le esigenze del consumatore finale.

Ad inizio novembre, Stratasys ha presentato al mercato il Digital ABS2, la seconda generazione del suo materiale ABS digitale per stampanti 3D utilizzate per la prototipazione rapida. Il nuovo materiale, pensato e sviluppato per le stampanti Stratasys PolyJet 3D, è progettato per permettere la stampa di oggetti e prototipi con elevata stabilità dimensionale, ottenendo però una dimensione delle pareti di stampa più sottile. Stratasys ha comunicato che il materiale permetterà di stampare con risultati e contorni più definiti, permettendo di incontrare le esigenze del consumatore finale.

Il nuovo materiale ABS2 sarà disponibile per le stampanti Object Connex nelle due colorazioni avorio e verde. Fred Fischer (Director of materials and applications product management) nel presentare il materiale lo ha definito “ideale per la stampa di oggetti per la prototipazione e di prodotti di consumo destinati al consumatore, fra cui piccoli elettrodomestici e telefoni cellulari, i quali richiedono elevate prestazioni e stabilità del materiale e pareti di ingombro sottili”.

In Spring conosciamo bene la versatilità dell’ABS, le sue specifiche e le sue caratteristiche che lo rendono utilizzabile in tutti i vari stadi della realizzazione e presentazione di un progetto: dalla prototipazione iniziale, allo studio dei volumi, fino alla realizzazione dei prodotti destinati al consumatore finale. La realizzazione di piccoli volumi di produzione e di prototipi quanto più simili e vicini al prodotto finale è infatti una delle peculiarità del lavoro svolto da Spring. Grazie all’esperienza nel settore di Spring e all’innovazione offerta dalle tecnologie e dalla ricerca di Stratasys è possibile avvicinare sempre di più il mercato con prodotti con un elevato livello di dettagli, con una finitura superficiale ottimale e con un aspetto definito, mantenendo tutti i vantaggi della prototipazione rapida.

Con l’aggiunta di questo nuovo materiale Stratasys conferma la propria leadership in termini di innovazione e di potenzialità all’interno del mercato, arricchendo ulteriormente le possibilità realizzative delle stampanti della linea Object.

SOCIO DI