Le aziende produttrici di droni possono trarre importanti benefici dalla conoscenza e dall’ impiego di tecnologie di Additive Manufacturing innovative, come la tecnologia FDM. Questa tecnologia permette di ottimizzare il processo produttivo e il design dei componenti finali. Leptron, azienda leader nella realizzazione di droni, ha aumentato il proprio vantaggio competitivo grazie alla tecnologia FDM.

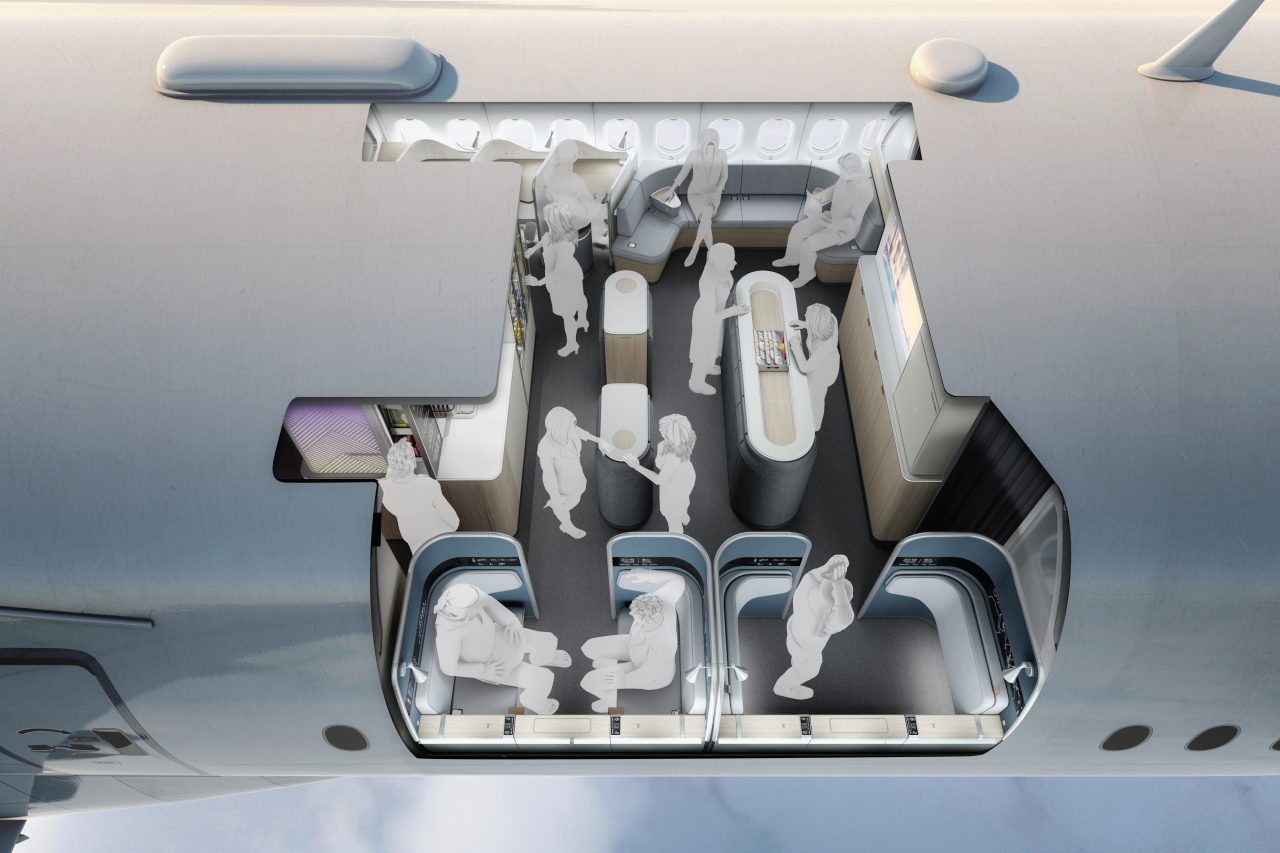

In questo caso studio l’azienda analizza l’approccio più idoneo alla realizzazione di diverse variazioni di componenti complessi. Queste parti plastiche, impiegabili nella fusoliera del drone, devono resistere a test funzionali. Leptron necessita di un processo produttivo rapido, in grado di ridurre il time to market per battere la concorrenza.

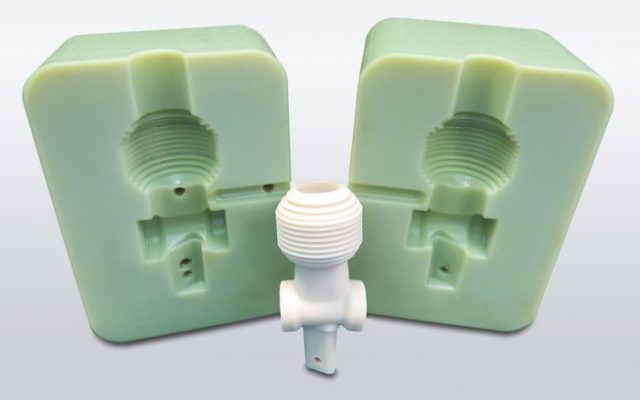

L’approccio tradizionale sarebbe stato lo stampaggio ad iniezione. Con questo metodo l’azienda avrebbe accumulato un ritardo di 14 mesi per la realizzazione dell’attrezzatura e delle parti. Cambi di design dei componenti avrebbero costretto lo staff alla costruzione di nuove attrezzature, mesi di ritardo e costi ulteriori.

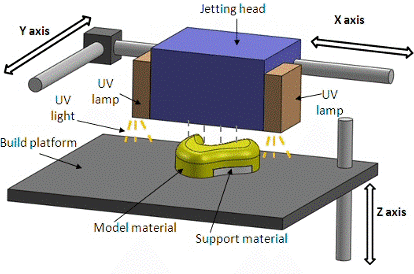

Per ridurre costi e tempi lo staff ha scelto la stampa 3D, con tecnologia FDM. Questa tecnologia è vantaggiosa per la realizzazione di parti plastiche dalle geometrie complesse. Il nuovo metodo ha garantito l’aderenza ai requisiti meccanici per ciascun particolare da impiegare nella fusoliera del drone. Grazie alle competenze in ambito additivo, all’ impiego di sistemi di stampa 3D professionali e a materiali high-performance le parti realizzate sono in grado di superare i test necessari alla buona riuscita del progetto. Il tempo complessivo di produzione dei componenti è passato dagli oltre 14 mesi, con l’approccio tradizionale, ad 8 mesi, con la stampa 3D. Con l’impiego della tecnologia FDM si è ottenuto un risparmio del 59%.

Leptron, selezionando la tecnologia FDM, ha effettuato numerosi cambi di design senza allungare i tempi di sviluppo e incrementare i costi.

Spring srl: il miglior service di stampa 3D per le aziende del settore aeronautico

Spring srl è un service specializzato nella tecnologia FDM. Da oltre 20 anni, lavora al fianco di aziende innovative. Lo staff tecnico è in grado di collaborare con il cliente nelle attività di co-progettazione, al fine di fornire le migliori soluzioni tecnologiche. La volontà di soddisfare le richieste di un settore critico come l’aerospace, ha consentito al service Spring di acquisire la AS 9100. Questa certificazione è progettata per esaudire le necessità dell’industria aeronautica e difesa, nella produzione di particolari ad uso diretto. Ad oggi, Spring collabora con i principali player dei settori della difesa e dell’aerospazio.

Clicca qui per conoscere alcune delle nostre referenze.

Fonte immagini: https://www.stratasys.com/it/resources/search/case-studies/leptron