SABIC: dopo ULTEM verso nuovi orizzonti

La Saudi Basic Industries Corporation (SABIC) rappresenta una delle compagnie leader a livello mondiale nella produzione di materiali chimici, plastici, fertilizzanti e metallici. L’azienda ha recentemente annunciato la volontà di espandere le proprie politiche di sviluppo verso il settore dell’additive manufacturing, riconoscendo i vantaggi che quest’ultimo può portare all’intero mercato globale, così come già fatto con ULTEM.

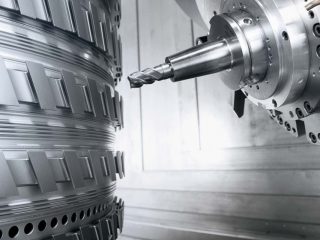

Grazie al supporto di centri di ricerca all’avanguardia ed al lavoro svolto con università, laboratori e produttori di stampanti, SABIC ha la possibilità di facilitare lo sviluppo dell’additive manufacturing, sfruttando al meglio il potenziale offerto da questa tecnologia innovativa. Gli ingenti investimenti effettuati dall’azienda hanno lo scopo di facilitare il perfezionamento dei materiali impiegati nei processi di FDM (Fused Deposition Modeling), come l’ ULTEM, e nelle altre tecniche di stampa ad estrusione. L’elemento chiave della strategia aziendale vuole essere aiutare i propri clienti a trovare la soluzione più vantaggiosa dal punto di vista economico e temporale.

Grazie al supporto di centri di ricerca all’avanguardia ed al lavoro svolto con università, laboratori e produttori di stampanti, SABIC ha la possibilità di facilitare lo sviluppo dell’additive manufacturing, sfruttando al meglio il potenziale offerto da questa tecnologia innovativa. Gli ingenti investimenti effettuati dall’azienda hanno lo scopo di facilitare il perfezionamento dei materiali impiegati nei processi di FDM (Fused Deposition Modeling), come l’ ULTEM, e nelle altre tecniche di stampa ad estrusione. L’elemento chiave della strategia aziendale vuole essere aiutare i propri clienti a trovare la soluzione più vantaggiosa dal punto di vista economico e temporale.

Da sempre impegnata nella ricerca di nuove ispirazioni, l’azienda ha recentemente sviluppato prodotti sempre più performanti sia dal punto di vista estetico, che da quello funzionale. Ne è un esempio l’ LNP THERMOCOMP, materiale composito in fibra di carbonio utilizzato nella realizzazione della prima 3D printed-car “Local Motors’ Strati”, stampata in sole 44 ore in occasione dell’International Manufacturing Technology Show di Chicago lo scorso anno. SABIC attualmente annovera tra i materiali utilizzati nell’additive manufacturing i vari tipi di ULTEM, resine che incontrano alla perfezione i requisiti richiesti dall’industria aeronautica. L’ ULTEM 9085, in particolare, è un composto leggero, ad alta resistenza e completamente autoestinguente, certificato FST (Flame, Smoke, Toxicity).

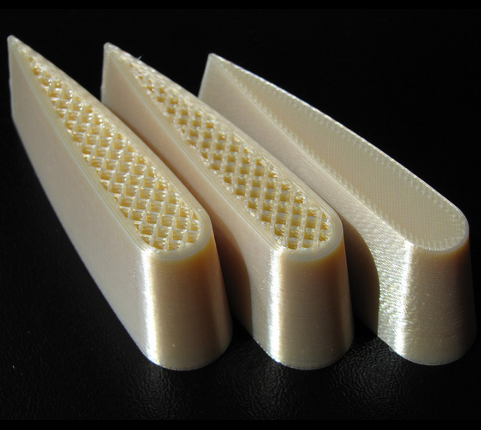

Fin dall’ entrata nel mercato di ULTEM 9085, Spring srl ha iniziato ad impiegarlo nei processi produttivi, valorizzandone al meglio le potenzialità. Grazie alle proprietà innovative questo materiale termoplastico viene sostituito spesso ad altri, riducendo il peso totale del pezzo pur mantenendo un’estrema rigidità, caratteristiche essenziali nei settori aeronautico-aerospace. Le parti in ULTEM sono utilizzate in test funzionali, soprattutto in presenza di temperature elevate, e possono essere realizzate con geometrie complesse ed interni “alveolari”, che consentono una maggiore accuratezza nei dettagli e laminazione in fibra di carbonio.

Fin dall’ entrata nel mercato di ULTEM 9085, Spring srl ha iniziato ad impiegarlo nei processi produttivi, valorizzandone al meglio le potenzialità. Grazie alle proprietà innovative questo materiale termoplastico viene sostituito spesso ad altri, riducendo il peso totale del pezzo pur mantenendo un’estrema rigidità, caratteristiche essenziali nei settori aeronautico-aerospace. Le parti in ULTEM sono utilizzate in test funzionali, soprattutto in presenza di temperature elevate, e possono essere realizzate con geometrie complesse ed interni “alveolari”, che consentono una maggiore accuratezza nei dettagli e laminazione in fibra di carbonio.