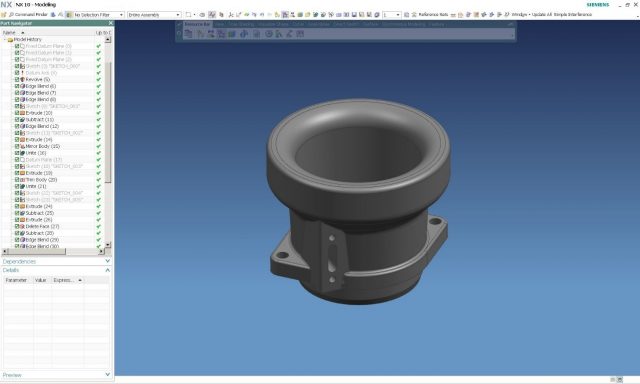

Per quanto le tecnologie di Additive Manufacturing giorno dopo giorno stiano raggiungendo livelli di precisione e dettaglio eccezionali, le lavorazioni post produzione risultano quasi sempre necessarie sia da un punto di vista estetico che per migliorare la funzionalità del pezzo stampato. Si pensi ad esempio alla produzione di una pre-serie di campioni da immettere nel mercato o ad un prototipo da esporre ad una fiera: in entrambi i casi l’oggetto dovrà essere identico per forma e aspetto al prodotto finale. La stessa esigenza si presenta quando il pezzo dev’essere sottoposto a test meccanici o di resistenza, in tal caso saranno necessari dei trattamenti e delle finiture specifici affinché il componente possa essere esposto a condizioni particolari.

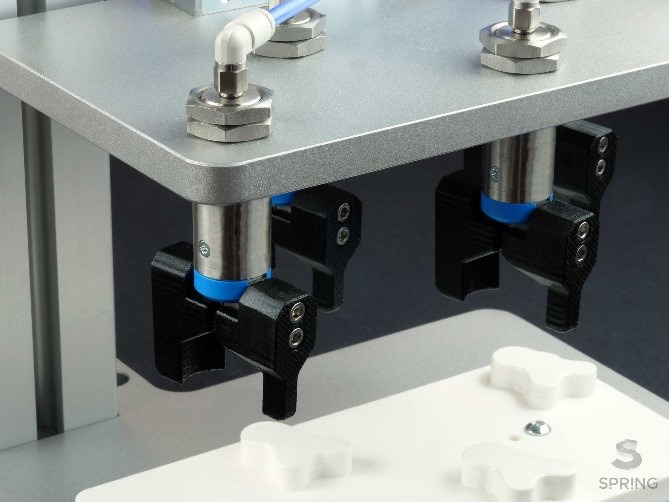

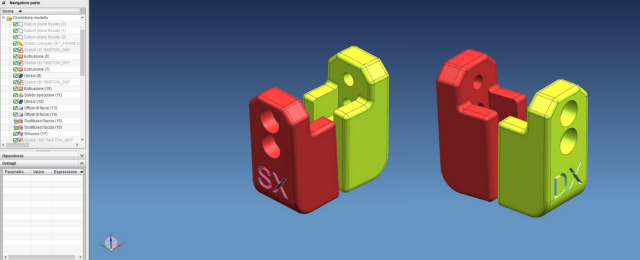

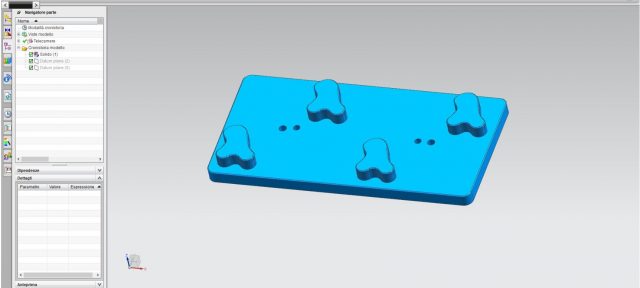

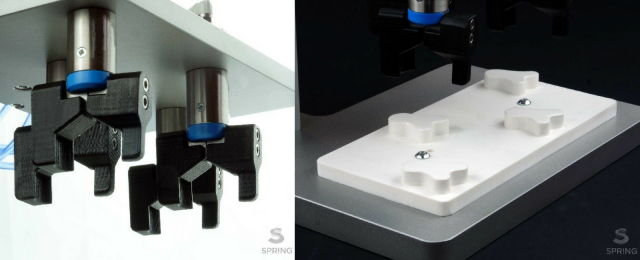

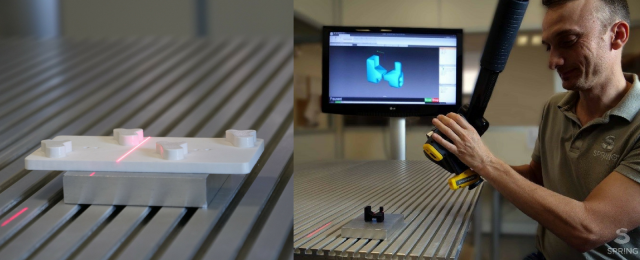

Spring srl offre ai propri clienti un servizio completo ed integrato che inizia con la fase di progettazione, prosegue con la stampa 3D dell’oggetto e si conclude con una serie di finiture post-produzione, a seconda delle specifiche richieste. Le finiture a disposizione sono: carteggiatura, burattatura, verniciatura, metallizzazione, impregnazione, lucidatura e molte altre.

Per avere informazioni dettagliate e scoprire tutte le nostre soluzioni post-produzione contattaci qui.

Perchè scegliere Spring Srl?

I campi di applicazione della stampa 3D hanno subito un importante cambiamento negli ultimi anni: le Tecnologie Additive nate inizialmente per la realizzazione di prototipi, stanno pian piano spostando il loro utilizzo verso la produzione di pre-serie, parti finite e particolari funzionali da destinare al mercato finale. Per questo Spring Srl non si propone come semplice service di stampa 3D, ma come partner ideale in grado di affiancare il cliente lungo il percorso che parte dalla nascita di un progetto fino alla sua concreta realizzazione. La competenza e l’esperienza guadagnate negli anni e la presenza di un parco macchine composto da 14 sistemi 3D professionali, permettono all’azienda di sfruttare al massimo le potenzialità offerte dalla Stampa 3D e di rispondere in modo efficiente a qualsiasi esigenza.

Vuoi contattare il nostro ufficio tecnico? Clicca qui